特注ネジ 加工 依頼を成功させる完全ガイド

特注ネジ 加工 依頼を成功させる結論は、「必要仕様を数値で言語化し、標準ネジで代替できない理由を整理したうえで、実績ある加工業者に相談すること」です。これにより、ムダなコストや納期遅延を避けつつ、図面通りの特注ネジを安定調達できます。

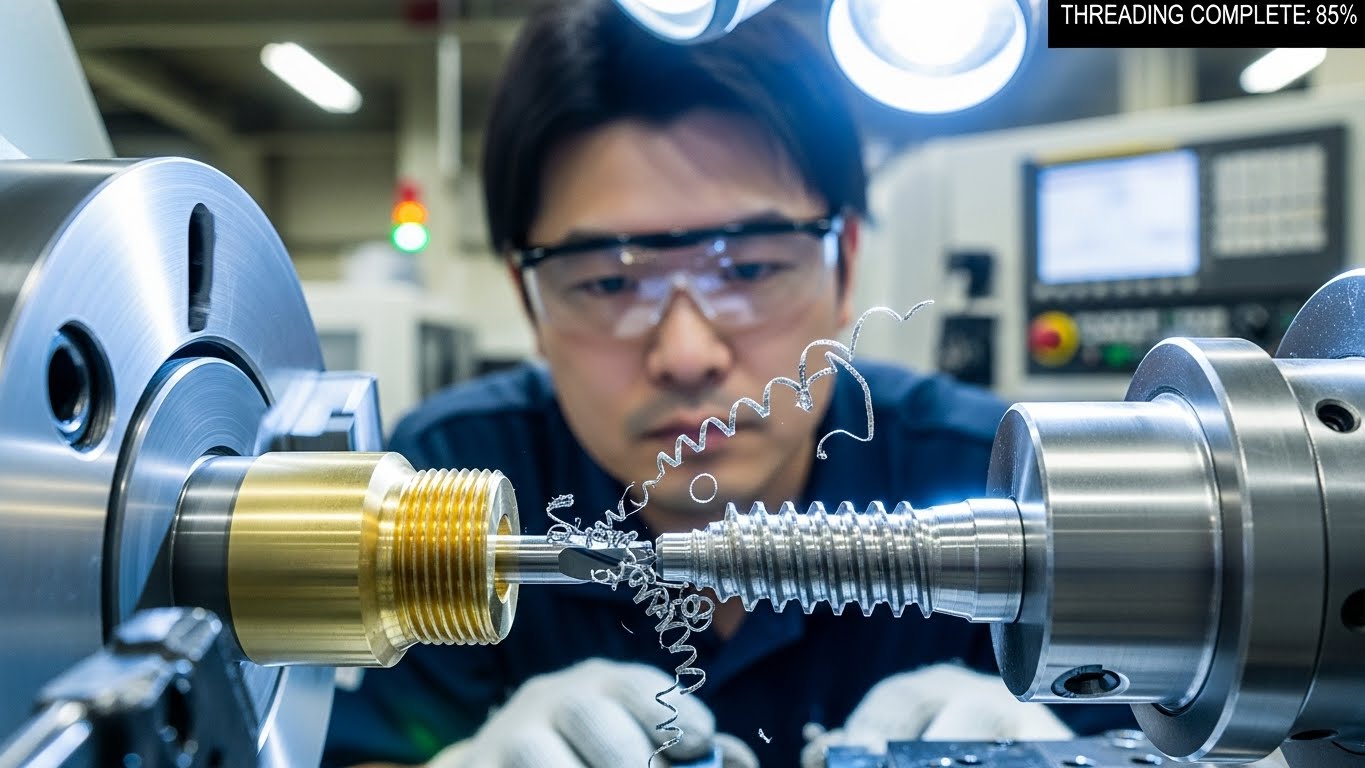

特注ネジの製造工程と依頼前に知っておきたいチェック項目

【この記事のポイント】

- 特注ネジは「なぜ標準品ではダメか」「何をどこまで特別にしたいか」を明確にしてから依頼すると、仕様ブレや追加見積もりを防げます。

- 製造工程は、おおまかに「素材選定→成形(圧造・切削)→ねじ転造→熱処理→表面処理→検査」という流れで進みます。

- 一言で言うと、「仕様の言語化×工程理解×見積条件の整理」が、特注ネジ 加工 依頼の成功を左右する最大のポイントです。

今日のおさらい:要点3つ

- 特注ネジは、まず「標準規格で対応できないか」を確認し、それでも難しい場合に絞って検討するのがコスト面での鉄則です。

- 依頼前に「形状・ねじ規格・材質・表面処理・強度・数量・納期」をチェックリスト化しておくと、商談がスムーズに進みます。

- 加工業者は、図面だけでなく「用途」「求める性能」「優先したい条件(コスト・納期・強度など)」まで伝えると、最適な加工法を提案しやすくなります。

この記事の結論

- 結論として、特注ネジを検討する前に「標準ネジ+周辺部品の変更」で済まないかを必ず確認すべきです。

- 特注ネジの製造工程は、「素材→成形→ねじ加工→熱処理→表面処理→検査」の6ステップで理解すると、見積もりの意味がわかりやすくなります。

- 依頼時には、「図面・3Dデータ・数量・希望納期・代替可否」をワンセットで提示することで、レスポンスと精度を両立できます。

- 一言で言うと、「作りたいネジの姿を数字と図面で明確にすること」が、特注ネジ 加工 依頼の最重要ポイントです。

特注ネジ 加工 依頼の前に押さえるべき基本とは?

結論として、特注ネジを作る前に最も大事なのは「本当に特注が必要なのか」を冷静に見極めることです。過剰に特注へ走ると、単価だけでなく、調達リードタイム・在庫リスク・品質管理コストも増大します。一方、どうしても標準ネジでは達成できない要求(極端なスペース制約、特殊な機能、デザイン性など)がある場合は、特注が合理的な選択になります。

特注にする/しないの判断は、次のような観点で整理すると現実的です。

- 標準規格のサイズ・強度・表面処理でカバーできるか

- 周辺部品(ブラケット・座金・スペーサーなど)を変える選択肢はないか

- 性能や安全に直接効く要求か、それとも「あると便利」レベルなのか

例えば、「あと2mm頭が低ければカバーが閉まる」という理由だけで特注低頭ボルトを作るのではなく、座ぐり加工で対応できないか、低頭の標準品で足りないか、といった検討を行う価値があります。初心者がまず押さえるべき点は、「特注ネジは最後のカード」という意識です。

標準品との比較検討の具体的な方法

標準品で対応できるかを検討する際は、以下のステップで進めると効率的です。

ステップ1:要求仕様の明確化 「なぜ特注が必要か」を具体的に言語化します。例えば、「スペースが3mm不足している」「強度区分12.9が必要だが標準品は10.9まで」といった具体的な数値で表現します。

ステップ2:標準品カタログの再確認 メーカーや商社のカタログを見直し、見落としている規格品がないか確認します。特に、低頭ボルト、極短ボルト、特殊ピッチなど、一般的でない規格品も存在するため、専門商社に問い合わせる価値があります。

ステップ3:周辺部品の変更可能性 ネジ以外の部品(ブラケット、カバー、スペーサーなど)を変更することで、標準ネジが使えないか検討します。多くの場合、ネジを特注にするより、他の部品を変更する方がコストと納期で有利です。

ステップ4:コスト比較 特注ネジのコスト(金型費、単価、在庫リスク)と、標準品+周辺部品変更のコストを比較します。初期投資だけでなく、ライフサイクル全体でのトータルコストを評価します。

どんなときに特注ネジが必要になる?

結論として、特注ネジが必要になる典型パターンは大きく3つあります。

1つ目は、標準品に存在しない寸法(長さ、首下形状、段付きなど)が必要なときです。2つ目は、特殊な材質や複数の機能を一体化したい場合(例:導電性と耐食性を両立したい、位置決めピンとネジを兼用したいなど)。3つ目は、意匠性(デザイン)やブランド性を重視する機器で、見える部分のネジを独自形状にしたいケースです。

当社の取引先でも、医療機器で「工具が入らない極小スペース」ゆえに、専用ヘッド形状の特注ネジを採用した事例があります。また、量産設備では、調整機構をネジ1本に集約するために、段付き+特殊ピッチ+ローレット付きという複雑な特注ネジを採用し、組立工数を削減したケースもあります。一言で言うと、「標準では物理的に無理な時」と「トータルコストで特注が有利な時」に絞るのがポイントです。

具体的な特注ネジの事例:

事例1:段付きボルト 標準のボルトでは、複数の部品を位置決めしながら締結することが難しい場合、段付きボルトが有効です。大径部で位置決め、小径部でねじ込みを行うことで、組立精度が向上します。

事例2:極短ボルト 電子機器の薄型化に伴い、標準品では長すぎる場合があります。首下長さ5mm以下の極短ボルトは、標準品にほとんど存在しないため、特注になるケースが多いです。

事例3:特殊ヘッド形状 六角穴やプラスドライバーでは工具が入らない狭い場所では、専用の工具形状(例:トルクス、ヘクサロビュラー、カスタム形状)が必要になります。

事例4:複合機能ネジ 位置決めピンとネジを一体化したり、電気的導通を確保するための特殊形状を持つネジなど、複数の機能を1本に集約することで、部品点数を削減できます。

特注ネジのメリット・デメリットをどう考える?

一言で言うと、特注ネジは「自由度と引き換えにリスクが増える選択」です。

メリット:

- 製品性能や組立性にぴったり合わせた最適設計ができる

- 一体化による部品点数削減や組立工数削減が期待できる

- 機密性や意匠性を高め、模倣されにくい構造にできる

デメリット:

- 初期金型費(ヘッダーダイス・転造ダイスなど)や段取り費が発生しやすい

- 納期が長く、ロットが大きくなりがちで、在庫負担も増える

- 供給元が限定され、将来の切替先が少なくなる

重要なのは、「1本いくら」だけでなく、「トータルコスト(組立時間・在庫・リスク)」で見たときに特注化が本当に得かどうかを評価することです。

金型費の考え方: 特注ネジの金型費は、ネジの形状や複雑さによって数万円から数百万円まで幅があります。一般的には、圧造用のヘッダーダイスが数十万円、転造用のダイスが数十万円かかります。

金型費を回収するためには、一定以上のロットが必要です。例えば、金型費が50万円、特注ネジと標準ネジの単価差が10円の場合、5万本以上使用することで金型費をペイできます。逆に、使用数量が少ない場合は、単価が高くても切削加工で作る方が総コストが安くなります。

依頼前に整理しておきたい仕様チェックリスト

結論として、特注ネジを依頼する前に、次の7項目を社内で整理しておくと、打ち合わせが一気にスムーズになります。

- ねじの種類:ボルト/小ねじ/タッピンねじ/ナットなど

- ねじ規格:メートルねじ(M)、ユニファイ(UNC/UNF)、管用ねじなど

- 寸法:径、ピッチ、全長、首下長さ、段付き寸法、頭部形状・二面幅

- 材質:炭素鋼、ステンレス、合金鋼、アルミ、真鍮など

- 表面処理:三価クロメート、ユニクロ、黒染め、ニッケル、亜鉛フレークなど

- 必要強度/硬さ:おおよその強度区分や硬度レンジ

- 数量・希望納期:初回ロットと年間想定使用量

これらをA4一枚のシートや簡易仕様書としてまとめ、設計・調達・製造の担当で共有してから業者に相談すると、戻りの修正や条件の行き違いが大幅に減ります。

材質選定の詳細:

材質の選定は、使用環境と要求性能によって決まります。

炭素鋼(S10C、S45Cなど):最も一般的で安価な材質です。熱処理により強度を調整できます。ただし、錆びやすいため、表面処理が必須です。

ステンレス鋼(SUS304、SUS316など):耐食性が高く、屋外や水回りで使用されます。炭素鋼より高価ですが、表面処理が不要な場合もあります。磁性の有無も選択できます。

合金鋼(SCM435など):高強度が必要な場合に使用されます。熱処理により非常に高い強度が得られますが、コストは高くなります。

アルミ(A2017、A5056など):軽量化が求められる航空機や精密機器で使用されます。強度は低いため、高荷重には向きません。

真鍮(C3604など):導電性が必要な場合や、非磁性が求められる場合に使用されます。機械加工性が良好です。

チタン(Ti-6Al-4Vなど):軽量かつ高強度、耐食性に優れていますが、非常に高価で加工も難しいため、特殊用途に限定されます。

特注ネジはどう作られる?加工工程をわかりやすく解説

結論として、特注ネジの製造工程は「素材準備→成形→ねじ加工→熱処理→表面処理→仕上げ・検査」という6~7ステップに分けて理解するとイメージしやすいです。一言で言うと、「作り方を知れば、なぜその見積金額と納期なのか」が腑に落ちます。

特注ネジの大まかな流れは以下の通りです。

- 素材の選定と切断(コイル材や棒鋼から)

- 冷間圧造または切削による頭部・軸部の成形

- ねじ転造または切削によるねじ山形成

- 必要に応じた熱処理(焼入れ・焼戻しなど)

- 表面処理(メッキ・黒染めなど)

- ネジゲージ・外観・寸法・硬さなどの検査

- 梱包・出荷

素材選定と成形(圧造・切削)の違い

結論として、特注ネジの成形方法は「圧造主体」と「切削主体」に大別され、ロットや形状によって最適解が変わります。

**圧造(ヘッダー加工)**は、金型で材料を叩いて成形する方法で、材料歩留まりがよく量産向きです。一方、切削加工は、旋盤やマシニングで材料を削り出す方法で、少量生産や複雑形状に向きます。

例えば、年数万本以上見込める量産用途なら、初期の金型費を払っても圧造+転造でトータルコストを抑えられます。逆に、試作機や少量多品種の設備では、切削主体で段付きや特殊頭部を削り出す方が、初期投資が少なく立上げが早いケースが多いです。「最も大事なのは、量と形状から工法を逆算すること」です。

圧造加工の特徴:

- メリット:高速生産が可能、材料ロスが少ない、強度が高い(材料の繊維流れが保たれる)

- デメリット:金型費が高い、形状の自由度が低い、段取り替えに時間がかかる

- 適用:量産品、標準的な形状、数千本以上のロット

切削加工の特徴:

- メリット:形状の自由度が高い、少量から対応可能、金型費が不要

- デメリット:加工時間が長い、材料ロスが多い、強度がやや劣る

- 適用:試作品、複雑形状、少量多品種

ねじ転造・切削、熱処理・表面処理のポイント

一言で言うと、「ねじは削るより潰して作る方が強い」です。

転造は、ねじ山をダイスで押し付けて塑性変形させる方法で、表面が滑らかで疲労強度が高くなります。一方、切削ねじは、切り粉を出してねじ山を削り出すため、自由度は高い反面、コストや強度で不利な場合があります。

転造加工では、ねじ山が押し固められることで加工硬化が起こり、表面硬度が向上します。また、材料の繊維流れがねじ山に沿って連続するため、疲労強度が20〜30%向上すると言われています。

熱処理は、炭素鋼や合金鋼ボルトの強度を確保するために行われ、焼入れ・焼戻し条件で硬さと靭性のバランスを調整します。

焼入れ:高温(約800〜900℃)に加熱した後、急冷することで、硬く脆い組織(マルテンサイト)を形成します。

焼戻し:焼入れ後、適切な温度(約150〜650℃)で再加熱し、硬さを保ちながら靭性を回復させます。焼戻し温度によって、最終的な硬さと靭性のバランスを調整できます。

熱処理の条件は、材質と要求強度によって決まります。例えば、強度区分8.8のボルトと10.9のボルトでは、焼入れ・焼戻しの条件が異なります。

表面処理は、防錆性や外観、摺動性を決める要素であり、特に屋外用途や腐食環境では仕様を慎重に決める必要があります。例えば、機械内部の一般ねじには三価クロメート、屋外設備には高耐食メッキやステンレス材など、環境とコストを見ながら選定します。

主な表面処理の種類:

三価クロメート:環境負荷が低く、適度な耐食性があり、コストも安価です。一般機械の室内使用に適しています。

ユニクロ(亜鉛メッキ):銀白色の外観で、中程度の耐食性があります。コストパフォーマンスに優れています。

黒染め:黒色の外観で、意匠性を重視する場合に使用されます。耐食性は低いため、屋内専用です。

ニッケルメッキ:光沢があり、耐食性が高いです。電気部品や精密機器に使用されます。

亜鉛フレーク:非常に高い耐食性があり、自動車の足回り部品などに使用されます。コストは高めです。

ダクロタイズド:塩水噴霧試験で1000時間以上の耐食性を持つ高耐食処理です。屋外設備や海岸地域で使用されます。

検査・品質保証で見ているポイント

結論として、特注ネジの品質保証では「寸法・ねじ精度・硬さ・外観・めっき密着性」などを重点的に確認します。

寸法はノギスやマイクロメータで測定し、ねじ精度はねじゲージ(通り・止まり)で確認します。強度や硬さはロックウェル硬さ・ビッカース硬さなどで測定し、熱処理の状態をチェックします。

外観検査では、バリ・打痕・キズ・メッキムラ・赤錆の有無などを確認し、用途によってはねじ部の磁粉探傷や渦流探傷を行う場合もあります。重要保安部品では、サンプルを用いた引張試験・せん断試験・トルク試験を行い、設計値を満たしているか確認します。初心者がまず押さえるべき点は、「図面の幾何公差や公差クラスが、そのまま検査内容とコストに跳ね返る」ということです。

検査の種類と目的:

全数検査:外観、寸法、ねじゲージなど、全数に対して行われる基本的な検査です。

抜き取り検査:硬さ試験、引張試験など、破壊を伴う検査は、ロットから抜き取ったサンプルで実施されます。

初品検査:新しいロットの最初の製品を詳細に検査し、設定が正しいか確認します。

定期検査:生産中に定期的にサンプルを抜き取り、品質が維持されているか確認します。

業者選定のポイント

特注ネジの加工業者を選定する際は、以下のポイントを確認します。

加工実績:同様の形状、材質、サイズの実績があるか確認します。実績が豊富な業者は、トラブルへの対応力も高いです。

設備能力:保有する設備(圧造機、旋盤、転造機、熱処理炉、メッキ設備など)が、要求仕様に対応できるか確認します。

品質管理体制:ISO9001などの認証取得状況、検査設備、検査体制を確認します。

提案力:図面だけでなく、コストダウンや品質向上のためのVA/VE提案ができるか確認します。

納期対応力:緊急時の対応、小ロット対応の可否を確認します。

コミュニケーション:技術的な相談がしやすいか、レスポンスが早いかも重要です。

よくある質問

Q1. 特注ネジは最低何本から作れますか?

結論として、切削主体なら数十本から対応可能なケースが多く、圧造主体は金型費をペイするため数千本以上が目安になることが一般的です。

Q2. 特注ネジの納期はどれくらい見ておくべきですか?

図面確定後、金型が不要な少量切削品なら2~4週間程度、金型を伴う量産品では1~2か月以上を見込むのが安全です。

Q3. 標準ネジから特注ネジに切り替えるメリットは?

製品性能や組立性にぴったり合わせられるため、部品点数削減や作業時間短縮でトータルコストが下がる可能性があります。

Q4. 特注ネジの図面には何を書いておくべきですか?

ねじ規格・寸法・公差・材質・熱処理・表面処理・必要強度・検査内容(参考でも可)を記載しておくと、見積もりと品質のブレを抑えられます。

Q5. 途中で仕様変更するとどうなりますか?

金型や加工条件の変更が必要になる場合、追加費用や納期延長が発生しやすいため、初期段階で仕様を固めることが重要です。

Q6. 特注ネジのコストを抑えるコツはありますか?

既存金型や近い仕様の転用、表面処理や公差の簡略化、ロットのまとめ発注などでコストダウンが可能になるケースがあります。

Q7. 海外メーカーに特注ネジを依頼するのは安全ですか?

品質管理体制や図面解釈の差によるリスクがあるため、試作段階での厳密な確認と、信頼できる商社・パートナーを経由することが望ましいです。

Q8. 特注ネジが廃番になった場合のリスクは?

代替先が限られるため、長期供給リスクが高くなり、将来の設計変更や再設計コストが発生する可能性があります。

まとめ

- 特注ネジ 加工 依頼の前に、「標準ネジで代替できないか」「周辺部品の変更で済まないか」を徹底的に検討することが、コストとリスクを抑える第一歩です。

- 特注ネジの製造工程は、「素材→成形→ねじ加工→熱処理→表面処理→検査」という流れで理解し、どの工程がコストと納期に効いているかを把握しておくと意思決定がしやすくなります。

- 一言で言うと、「仕様を数値で言語化し、製造工程とリスクを理解したうえで依頼すること」が、特注ネジ 加工 依頼を成功させる最も確実な方法です。