ネジ調達は「使用環境・強度区分・規格(JIS/ISO)・ロット設計」を押さえれば、品質とコストを両立できます

製造業がネジ調達で失敗しないためには、図面段階での仕様定義と、標準品の活用・調達ロットの最適化が最も重要です。

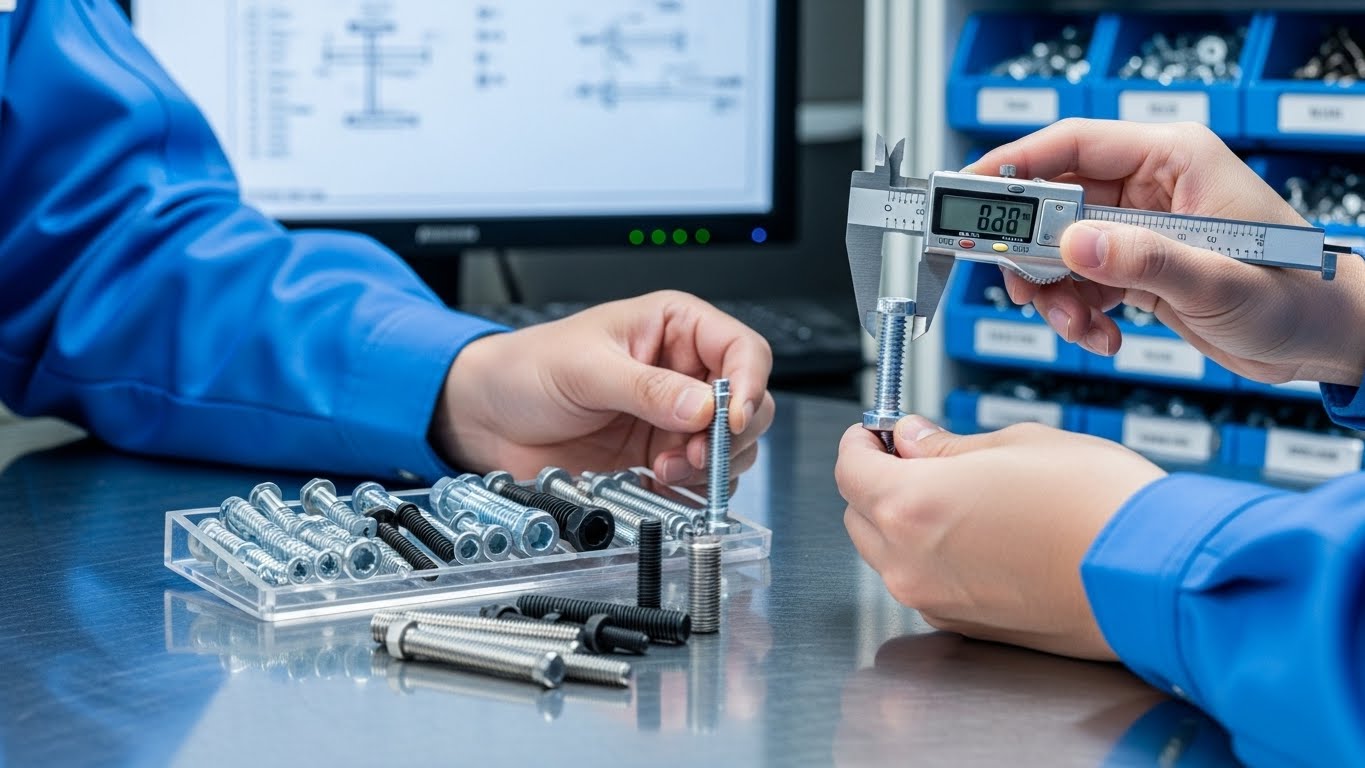

ネジ調達の基本とポイントを製造業向けにわかりやすく解説

【この記事のポイント】

- 製造業 ネジ調達では「用途・材質・強度区分・規格」の4点をセットで決めることが重要です。

- コストダウンは「標準品化・製造方法変更・ロット設計・海外調達」を組み合わせると最大効果が出ます。

- 実務では、設計・調達・現場が連携してネジ仕様を見直すことで、品質リスクを抑えながら継続的なコスト低減が可能です。

今日のおさらい:要点3つ

- 製造業 ネジ調達の基本は、JIS/ISO規格と強度区分を理解し、用途に応じて最適な仕様を選ぶことです。

- 調達コストは、材質・加工方法・発注ロット・標準化の見直しによって大きく削減できます。

- 特殊ネジは最小限に抑え、まずは規格品で機能を満たせないか必ず検証することが失敗を防ぐ近道です。

この記事の結論

- 製造業 ネジ調達で失敗しないために、用途・環境・必要強度を定量的に決めてから材質と強度区分を選ぶべきです。

- コストダウンを狙うなら、圧造・転造などの加工方法変更とJIS/ISO標準品への置換えを優先的に検討します。

- 調達トラブルを防ぐには、図面に規格・強度区分・表面処理・検査基準を明記し、サプライヤーと事前すり合わせを行うことが重要です。

- 小ロット多品種の特殊ネジは総コストが高くなりやすいため、可能な限り規格品への集約と品種削減を進めるべきです。

- 一言で言うと、「標準規格の理解+仕様の見える化+サプライヤーとの共創」がネジ調達成功の鍵です。

製造業 ネジ調達で失敗しない基本と選び方の全体像

結論として、製造業 ネジ調達の第一歩は「どんな環境で、どのくらいの力が、どれくらいの期間かかるか」を定義することです。そのうえで、ネジの種類・規格・強度区分・材質・表面処理を組み合わせて最適な仕様を決めると、過剰仕様や強度不足を防げます。一言で言うと、「現場条件の見える化が、ネジ選定の8割」を占めます。

代表的なネジの種類には、六角ボルト、小ねじ、タッピンねじ、木ねじ、セルフドリリングねじなどがあり、それぞれ用途が異なります。例えば、機械のフレームやブラケット固定には六角ボルト、樹脂部品にはタッピンねじ、板金カバーにはセルフドリリングねじなど、現場では用途別に使い分けられています。初心者がまず押さえるべき点は、「部材の材質」と「ネジが担う役割(位置決め・締結・調整)」です。

六角ボルトは、頭部が六角形で、スパナやレンチで締め付ける最も一般的なネジです。高いトルクをかけられるため、重量物の固定や高強度が必要な箇所に使用されます。ナットと組み合わせて使用することが多く、分解・再組立が容易なため、メンテナンス性が高い特徴があります。

小ねじは、直径が小さく、精密機器やエレクトロニクス製品に多用されます。プラスドライバーで締め付けるタイプが一般的で、狭いスペースにも使用できます。頭部の形状には、皿頭、丸頭、トラス頭などがあり、用途や見た目の要求に応じて選択します。

タッピンねじは、自分でねじ山を切りながら締まっていくネジで、樹脂や薄板金に使用されます。下穴を開けるだけでタップ加工が不要なため、組立工程を簡略化できます。ただし、何度も脱着すると穴が広がってしまうため、頻繁な分解が想定される箇所には向きません。

セルフドリリングねじは、先端がドリル形状になっており、穴あけとねじ切りを同時に行えます。板金加工の現場で多用され、作業時間を大幅に短縮できます。ただし、厚板には使用できない場合があるため、板厚の確認が必要です。

ネジの規格と強度区分をどう見るべきか?

結論として、製造業のネジ調達ではJIS・ISO規格と強度区分を理解していないと、設計ミスや調達トラブルのリスクが高まります。JISではメートルねじ・ユニファイねじ・管用ねじなどが定義され、寸法・ねじ山形状・許容差が細かく決められています。強度区分は3.6~12.9などの数字で表され、数字が大きいほど高強度のボルトです。

例えば、一般機械では「8.8」や「10.9」の六角ボルトが多用され、自動車や高負荷部位では「12.9」が使われるケースもあります。一方、過剰に高い強度区分を選ぶと材料コストが上がるだけでなく、脆くなり座屈やねじ部の欠けが起きるリスクもあります。最も大事なのは「必要な強度を満たす最低限の強度区分」を選ぶことです。

強度区分の数字の意味を理解することも重要です。例えば「8.8」という表示は、最初の数字「8」が引張強さを100倍したもの(この場合800N/mm²)を表し、後ろの数字「8」が降伏点と引張強さの比率(この場合80%)を表します。つまり、8.8のボルトは、引張強さが800N/mm²で、降伏点が640N/mm²(800×0.8)ということになります。

この知識があれば、設計時に必要な締結力を計算し、適切な強度区分を選ぶことができます。例えば、締結部にかかる荷重が明確であれば、「荷重÷ボルトの有効断面積」で必要な応力を求め、安全率を考慮した強度区分を選定できます。

材質・表面処理の選び方(環境で決める)

一言で言うと、ネジの材質と表面処理は「錆と寿命」を左右します。室内機械・乾燥環境なら一般的な炭素鋼+ユニクロメッキで十分な場合が多く、屋外設備や水回りではステンレス鋼や防錆性の高い表面処理が必要です。

- 室内・非腐食環境:炭素鋼+三価クロメートなどの亜鉛メッキ

- 屋外・高湿度環境:SUS304などのステンレスボルト

- 軽量化重視:アルミやチタンネジ(航空・精密機器など)

例えば、屋外鉄骨構造物のボルトを通常の鉄+薄いメッキで選んでしまうと、数年で赤錆が発生し、増し締めや交換の保全コストが膨らみます。逆に、全てステンレスにすると部材側との電食やコスト増の課題もあるため、環境とコストバランスを見た材質選定が重要です。

**電食(異種金属接触腐食)**についても理解が必要です。例えば、アルミ部材にステンレスボルトを使用すると、電位差によりアルミ側が腐食しやすくなります。これを防ぐには、絶縁ワッシャーを使用したり、同じ材質の組み合わせにしたりする工夫が必要です。

表面処理の種類も多様で、用途に応じて選択します。亜鉛メッキは最も一般的で安価ですが、耐食性はそれほど高くありません。クロメート処理を追加することで耐食性を向上できます。より高い耐食性が必要な場合は、ダクロタイズドやジオメットなどの高耐食処理を選択します。

実務でありがちな失敗例と対策

結論として、製造業 ネジ調達の失敗は「思い込み」と「図面の曖昧さ」から生じることが多いです。典型的な例として、せん断力をネジで直接負担させる設計や、「ネジサイズが同じ=強度も同じ」という誤解があります。

- 図面に強度区分や表面処理が未記載で、サプライヤー任せになり、ロットごとに仕様が変わる

- 特殊サイズのタップ穴を指定した結果、加工リードタイムが延び、単価も跳ね上がる

- 同じねじ径でも、異なる規格(旧JISとISO)を混在させてしまい、組立現場で不具合が発生する

これらを防ぐには、JIS B 1181などの現行規格に沿って「本体規格品」を優先採用し、図面に規格記号・強度区分・表面処理・部品等級まで明記することが有効です。

図面への記載例としては、「M8×25 六角ボルト JIS B 1180 強度区分8.8 三価クロメート処理」のように、誰が見ても同じものを調達できるレベルの情報を記載することが重要です。

また、トレーサビリティも重要な要素です。特に安全に関わる重要部位のネジは、製造ロット番号や検査記録を追跡できるようにしておく必要があります。万が一、不具合が発生した際に、同じロットの製品を特定して対策を講じることができます。

製造業 ネジ調達で押さえるべき選定ポイントとは?

結論として、ネジ調達は「製造方法・組立工数・規格・数量」の4視点で最適化することで、品質を維持しながら大きなコストダウンが可能です。一言で言うと、ネジそのものの単価を見るのではなく、「ネジが関わる工程全体のコスト」を見ることが重要です。

コストダウンにつながるネジ選定の考え方

ネジ選定でコストダウンすべき理由は3つあります。

1つ目は、切削→圧造・転造への変更により加工費を大幅に下げられることです。2つ目は、JIS/ISO規格品への置換えでロット単価とリードタイムを下げられること、3つ目は、ロット設計と品種集約により調達・在庫管理コストを削減できることです。

例えば、切削加工が前提だった低頭六角穴付きボルトを圧造主体に変えた結果、購入単価を約70%削減し、リードタイムも安定した事例があります。また、設備専用の特殊ネジをJIS規格の六角穴付きボルトに置換えた案件では、ロット単価30%低減と段取り時間の削減を同時に実現しています。

**圧造(cold forging)**は、常温で金属を金型で押し固めて成形する方法で、材料の歩留まりが良く、高速生産が可能です。切削加工に比べて材料ロスが少なく、強度も高くなる利点があります。

**転造(thread rolling)**は、ねじ山を切削ではなく、ローラーやダイスで押し付けて成形する方法です。ねじ山の強度が高く、表面が滑らかになるため、疲労強度が向上します。

ネジ調達プロセスの標準ステップ(HowTo)

初心者がまず押さえるべき点として、ネジ調達プロセスを標準化すると、属人化を防ぎやすくなります。代表的なプロセスを6~8ステップで整理すると次の通りです。

- 用途・荷重条件・環境条件を整理する(温度、湿度、腐食、振動など)

- 必要な締結力からネジ径・強度区分を決める(安全率を含めて検討)

- JIS/ISO規格から形状・寸法(六角ボルト、小ねじ、タッピンなど)を選ぶ

- 材質(炭素鋼、ステンレス、合金鋼など)と表面処理を決定

- 製造方法(切削、圧造、転造)と許容差を決め、サプライヤーとすり合わせる

- ロットサイズ・在庫方針・納期条件を定義し、見積を複数社から取得

- サンプル評価・試験(強度、耐食、組立性)を実施

- 本番発注後も不具合情報を収集し、仕様を継続的に見直す

この流れを標準化し、社内の設計基準書や購買マニュアルとして明文化しておくと、担当者が変わっても安定したネジ調達が可能になります。

サプライヤー選定のポイントも重要です。単価だけでなく、以下の要素を総合的に評価します。

- 品質管理体制:ISO認証の有無、検査設備、不良率の実績

- 納期対応力:リードタイム、緊急対応の可否、在庫の有無

- 技術提案力:VA/VE提案の実績、設計変更への対応力

- コミュニケーション:レスポンスの速さ、問題発生時の対応

複数のサプライヤーから見積を取る際は、仕様を統一し、同じ条件で比較することが重要です。また、単価だけでなく、ロット単位、納期、最小発注数量なども確認します。

在庫管理のコツとして、ABC分析を活用することが効果的です。使用頻度の高いネジ(A品)は常時在庫を持ち、使用頻度の低いネジ(C品)は都度発注にするなど、在庫方針を分けることで、在庫コストと欠品リスクのバランスを取ります。

実例:量産ネジの製造方法変更と海外調達

結論として、量産ネジは製造方法と調達地域の見直しで最も大きなインパクトが出ます。例えば、調整ネジの頭部形状を見直し、圧造とショット加工を組み合わせることで、複数の製造パターンの中から最も低コストな方法を選定した事例があります。

また、ベトナムなど海外工場でネジを生産し、日本側で品質監査とレポートを行うモデルでは、加工費・物流費を同時に下げながら品質を確保することが可能です。実際に、4~6か月分のロット生産と計画発注を組み合わせ、単価15%追加削減と欠品リスク低減を実現した例も報告されています。特殊ネジを扱う専門メーカーでは、特注ネジ・ナット・ワッシャーを一括で設計から製造までサポートし、VA/VE提案でコストダウンを支援するサービスも一般的になっています。

**VA(Value Analysis:価値分析)**は、既存製品のコスト削減を目的とした手法で、機能を維持しながら不要なコストを削減します。例えば、「この部分の強度区分を下げても機能上問題ないか」を検証し、コストを下げるアプローチです。

**VE(Value Engineering:価値工学)**は、設計段階から最適なコストと機能のバランスを追求する手法です。例えば、「特殊ネジを使わずに、規格品の組み合わせで同じ機能を実現できないか」を検討します。

海外調達においては、品質管理が課題になりやすいため、以下のような対策が有効です。

- 初回サンプルの徹底検査:寸法、強度、表面処理の全てを確認

- 定期的な現地監査:生産設備、検査体制、品質記録の確認

- 抜き取り検査の実施:ロットごとにサンプルを抽出し、日本側で検査

- 契約書への品質基準の明記:JIS/ISO規格、許容差、検査方法を具体的に記載

製造業 ネジ調達のよくある質問(FAQ)

Q1. 製造業 ネジ調達で最初に決めるべきことは何ですか?

最初に決めるべきなのは、用途・荷重条件・使用環境で、これを基にネジ径・強度区分・材質・表面処理を選ぶと失敗が減ります。

Q2. JISとISOのネジ規格はどちらを優先すべきですか?

現在はISOに準拠したJISの本体規格品が主流で、国際調達や互換性を考えるとISO準拠の規格品を優先するのが有利です。

Q3. 強度区分8.8と10.9はどう使い分ければよいですか?

通常荷重なら8.8、高荷重や衝撃を受ける部位なら10.9以上とし、必要以上に高い強度区分はコスト増と脆性破壊リスクにつながるため避けるべきです。

Q4. 特殊ネジと規格ネジはどちらが得ですか?

結論として、規格ネジが単価・リードタイム・在庫性で有利であり、特殊ネジは機能上どうしても必要な場合に限定するのが総コスト面で得策です。

Q5. ネジでコストダウンする具体的な方法はありますか?

製造方法を切削から圧造・転造に切り替え、JIS/ISO規格品への置換えと4~6か月分のロット発注を組み合わせると、最大70%の加工費削減も可能です。

Q6. ネジの錆対策として何を選べばよいですか?

屋外や湿気の多い環境ではステンレス材や高耐食メッキを選び、室内では炭素鋼+亜鉛メッキなどコストと耐食性のバランスを取るのが現実的です。

Q7. 設計初心者がネジでやりがちなミスは何ですか?

せん断荷重を直接ネジに負担させる設計や、ばね座金を入れれば緩まないといった思い込みが代表例で、締結構造と荷重経路を理解して設計する必要があります。

Q8. 海外調達のネジ品質が不安です。どう管理すべきですか?

現地監査や検査レポートを標準化し、JIS/ISO規格・強度区分・検査項目を契約に明記することで、コストメリットを活かしつつ品質リスクを抑えられます。

まとめ

- 製造業 ネジ調達では、用途・環境・荷重条件を起点に、規格(JIS/ISO)・強度区分・材質・表面処理を体系的に選ぶことが基本です。

- コストダウンの鍵は、圧造・転造などの製造方法変更、JIS/ISO規格品への統一、ロット設計と品種集約の組み合わせにあります。

- 特殊ネジは必要最小限とし、設計・調達・現場が連携して仕様を標準化し、品質ガバナンスと継続的なVA/VEを行うことが、ネジ調達で失敗しない最大のポイントです。